-

耐老化性能檢測

循環鹽霧/紫外線暴露 耐溫變性 耐熱性 自然氣候曝露 鹽霧和腐蝕試驗 濕熱老化 熒光紫外燈老化 氙燈老化+酸蝕 耐冷熱溫差 耐凍融性 粉化 老化等級與評價 碳弧燈老化 酸霧老化 氙弧燈光老化耐化學試劑性能檢測

耐冷液 部分酸值和總酸值 耐鹽水性 耐洗刷性 耐水性 耐濕敷劑(糊劑試驗) 耐霉菌性 憎水性 無印痕 顏料含量 化學穩定性 油污和清潔性 耐溶劑擦拭性 耐堿性 耐液體介質 耐水性 漆膜耐水性測定法物理性能檢測

氯化物滲透性 鋅含量 落砂試驗 NCO基團 膠化時間 接觸角 抗水滲透試驗 沉降性 剝離強度 pH 值 目視評定 可見光透過率、紫外光透過率、紅外光透過率 巴克霍爾茲壓痕試驗 起泡等級 T彎試驗 稠度 拉伸剪切強度 流出時間 耐黃變性 對比率 漆膜外觀 色漆的目視比色 杯突 劃格試驗 不揮發物體積分數 貯存穩定性 彎曲試驗 閃點 回粘性 耐沖擊 干燥時間 不揮發物含量 粘度 軟化點 防滑性 抗壓強度和抗折強度 表面張力 揮發物含量 陰極剝離 耐久性 碎石沖擊 水蒸氣透過率 涂料配套性和再涂性 耐擦傷性 涂層耐濕擦洗性和可清潔性 吸水率 外觀及透明度法 耐水性抗粘連性 色差 容器中狀態 光澤 附著力 劃痕 流掛性 密度 硬度 耐磨性 漆膜厚度 白化性 柔韌性 遮蓋力 細度 顏色

首 頁

-

檢測項目

-

無損檢測

-

無損檢測對象

- 工業CT檢測.

- 儲罐無損檢測

- 焊口探傷檢測

- 焊接探傷檢測

- 焊縫探傷檢測

- 缺陷檢測

- 超聲波(UT)檢測

- 磁粉(MT)檢測

- 熒光/滲透(PT)檢測

- 射線(RT)檢測

- X-Ray檢測

- DR成像檢測

- 相控陣(PAUT)檢測

- TOFD檢測

- 目視(VT)檢測

- 板材檢測

- 原材料檢測

- 鍛件檢測

- 管材檢測

- 鑄件檢測

- 緊固件檢測

- 體育館鋼結構檢測

- 水上鋼結構檢測

- 建筑鋼結構檢測

- 廠房鋼結構檢測

- 橋梁鋼結構檢測

- 廣告牌鋼結構檢測

- 風機葉片檢測

- 變電站檢測

- 風電塔簡檢測

- 風電基礎檢測

- 電梯檢測

- 游樂設施檢測

- 客運索道檢測

- 壓力管道檢測

- 大型機械檢測

- 壓力容器檢測

- 鍋爐檢測

- 壓力管道無損檢測

- 天然氣管道無損檢測

- 壓力容器無損檢測

- 石油管道無損檢測

-

金屬材料檢測

-

檢測項目

- 中性鹽霧(NSS)測試

- 銅加速乙酸鹽霧(CASS)測試

- 循環鹽霧測試

- 復合鹽霧測試

- 交變鹽霧(測試Kb)

- 乙酸鹽霧(AASS)測試/酸性鹽霧測試

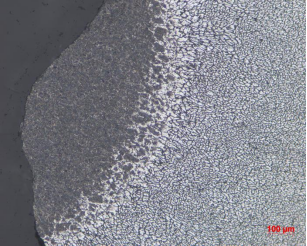

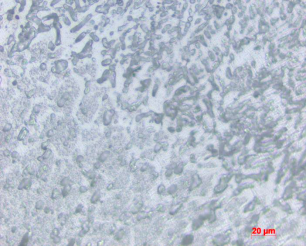

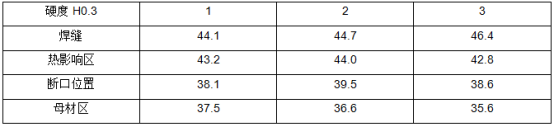

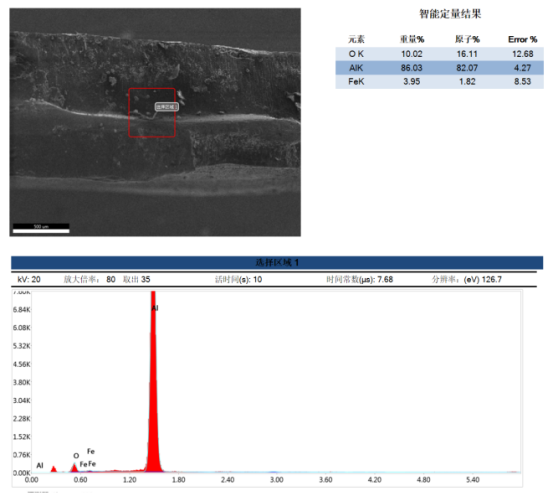

- 金相分析

- 尺寸測量

- 不銹鋼點蝕電位測試

- 膨脹系數測試

- 熔點測試

- 玻璃化溫度測試

- 熱擴散系數測試

- 導熱系數測試

- 熱導率測試

- 導熱率測試

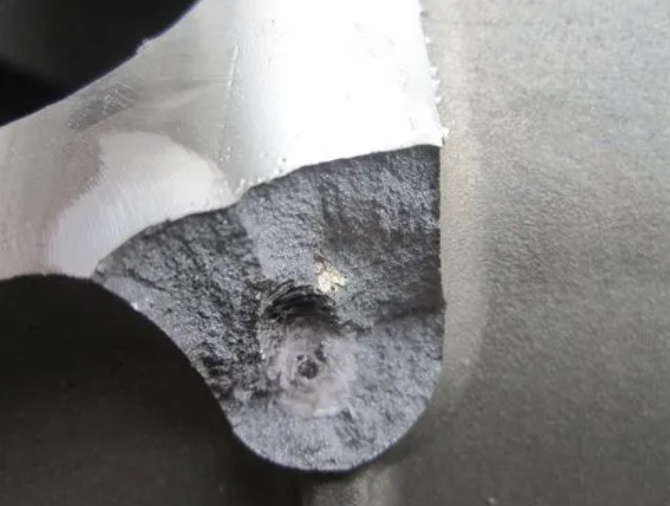

- 生銹失效分析

- 腐蝕失效分析

- 變形失效分析

- 磨損失效分析

- 疲勞失效分析

- 斷裂失效分析

- 微生物腐蝕測試

- 發動機冷卻液模擬使用腐蝕測試

- 鑄鋁合金防凍液腐蝕測試

- 堆焊雙金屬高溫高壓下氫剝離測試

- 高壓腐蝕HP測試

- 高壓應力腐蝕測試

- 高溫高壓腐蝕HTHP測試

- 高溫高壓應力腐蝕測試

- 模擬工況腐蝕測試

- 鎳-鉻合金臨界縫隙腐蝕溫度測試

- 不銹鋼臨界縫隙腐蝕溫度測試

- 縫隙腐蝕測試

- 掛片測試

- 均勻腐蝕

- 實驗室全浸腐蝕測試

- 黃銅脫鋅腐蝕測試

- 周浸腐蝕測試

- 耐液體介質測試

- 氫致開裂HIC測試

- NACE酸性氣體腐蝕測試

- 彈性材料酸性氣體腐蝕測試

- 橡膠材料硫化氫腐蝕測試

- 彈性材料硫化氫腐蝕測試

- 應力腐蝕開裂SCC測試

- 硫化氫/硫化物應力開裂SSC測試

- 應力導向氫致開裂SOHIC測試

- 氫開裂HSC測試

- 軟區開裂SZC測試

-

高分子材料

-

產品類型

- 蠕變(Creep)與應力松弛(Relax)測試

- 橡膠成分檢測

- 塑料成分分析

- 灰分測試-塑料成分分析

- 灰分測試-橡膠成分檢測

- 水分含量測試-塑料成分分析

- 水分含量測試-橡膠成分檢測

- FTIR紅外光譜分析-塑料成分分析

- 炭黑含量測試-橡膠成分檢測

- 玻璃纖維含量測試-塑料成分分析

- FTIR紅外光譜分析-橡膠成分檢測

- 防火&阻燃測試

- 塑料橡膠耐化學試劑測試

- 硫化橡膠 熱塑性彈性體材料壓縮變形測試

- 塑料粒料模具收縮率測試

- 片材和薄膜厚度測試

- 片材和薄膜單位面積重量

- 橡膠、硬質塑料制品尺寸測試

- 軟硬泡沫材料表觀密度測試

- 塑料 密度和比重測試

- 塑料 橡膠低溫脆化溫度測試

- 塑料 薄膜落鏢沖擊測試

- 塑料 CHARPY沖擊強度測試

- 塑料 懸臂梁沖擊強度試驗

- 塑料 洛氏硬度測試

- 多層鎳電位差測試

- 鍍鋅層質量測試

- 塑料 橡膠 邵氏硬度測試

- 鍍層結合力測試

- 塑料 薄膜和片材撕裂性能測試

- 膜厚測試

- 塑料 壓縮性能測試

- 塑料 彎曲強度模量測試

- 模塑 擠塑塑料拉伸性能測試

- 防火測試

- 膠粘劑測試

- 樹脂檢測

- 發泡材料檢測

- 臭氧老化試驗

- 熱老化試驗

- 溫熱老化試驗

- 鹽霧老化試驗

- 碳弧老化試驗

- 鹵素燈老化試驗

- 熒光紫外老化試驗

- 氙燈老化試驗

-

油漆涂料

-

檢測服務

- 滴滴涕

- 可溶性汞

- 可溶性鎘

- 特定有害元素[總鉛、可溶性金屬(鉛、鎘、鉻、鋇、銻、砷、汞、硒)]

- 烷基酚聚氧乙烯醚(APEO)

- 鄰苯二甲酸酯(DBP、DEHP、BBP、DNOP、DINP、DIDP)

- 異氰酸基團

- 可溶性重金屬(鉛、鎘、鉻、汞)

- 甲醛

- 可溶性有害元素(銻、砷、鋇、鎘、鉻、鉛、汞和硒)

- 多環芳烴

- 錫總量

- 總鉻

- 鉛

- 揮發性有機化合物(VOC)

- 有害元素總含量(鉛、鎘、鉻、汞)

- 聚偏二氟乙烯(PVDE)

- 甲醛釋放量

- 氯代烴含量

- 苯、甲苯、乙苯和二甲苯

- 電阻率

- 擊穿強度

- 體積電阻系數和表面電阻系數

- 體積電阻和體積電阻率

- 氯化物滲透性

- 鋅含量

- 落砂試驗

- NCO基團

- 膠化時間

- 接觸角

- 抗水滲透試驗

- 沉降性

- 剝離強度

- pH 值

- 目視評定

- 可見光透過率、紫外光透過率、紅外光透過率

- 巴克霍爾茲壓痕試驗

- 起泡等級

- T彎試驗

- 稠度

- 拉伸剪切強度

- 流出時間

- 耐黃變性

- 對比率

- 漆膜外觀

- 色漆的目視比色

- 杯突

- 劃格試驗

- 不揮發物體積分數

- 貯存穩定性

-

-

解決方案

-

電池原材料檢測

粘接劑/溶劑檢測 集流體檢測 隔膜檢測 電池組裝與測試 正極材料檢測 負極材料檢測 電池極片檢測 電解液檢測汽車動力電池檢測

通信基站檢測 電力儲能系統檢測 UPS電源檢測 汽車動力電池電性能檢測 汽車動力電池循環測試 汽車動力電池安全性檢測輕型動力電池檢測

輕型動力電池電性能測試 輕型動力電池可靠性測試 輕型動力電池安全性測試 輕型動力電池其它測試消費類電池檢測

鋰聚合物電池檢測 圓柱體電池檢測 鋰離子電芯檢測 18650電池檢測 鎘鎳電池檢測 鎳氫電池檢測 手機電池檢測 紐扣電池檢測

-

-

檢測案例

-

公司介紹

-

報告查詢

-

檢測百科

-

聯系我們

181-2460-7566

CNAS檢測機構資質

CNAS檢測機構資質 CMA檢測機構資質

CMA檢測機構資質 CNAS認可實驗室

CNAS認可實驗室

無損檢測

無損檢測 焊接工藝評定

焊接工藝評定 MTC證書

MTC證書 緊固件檢測

緊固件檢測 金屬材料檢測

金屬材料檢測 高分子材料

高分子材料

電池&電池材料檢測

電池&電池材料檢測

汽車&零部件檢測

汽車&零部件檢測

復合材料檢測

復合材料檢測

阻燃&防火測試

阻燃&防火測試